お客様の様々な要求に応えるため、福寿工業では70年にわたるモノづくりで培った技術・技能をベースとし図面検討から量産化までを品質第一でスピーディに実現できるよう各部門が一丸となって取り組んでいます。

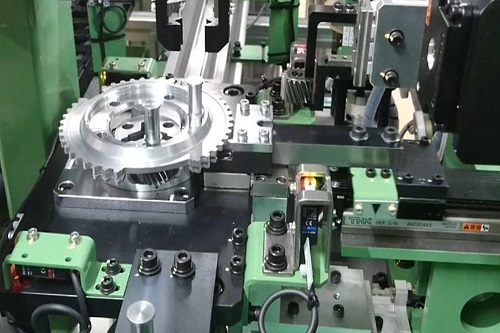

工程設計、治工具や型の設計・製作などの段階では製品の特徴や生産規模に応じた最適な生産方法を提案します。

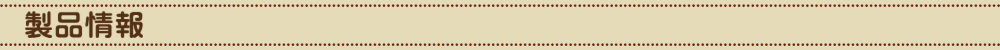

“良いものを、やすく、楽につくる”ことを目指して最先端の加工技術を導入し、ユニークな生産設備や自動搬送装置、自動検査装置などの設計・製作を行っています。これにより生産現場での改善やトラブル対応が可能となり、生産部門を力強く支えています。

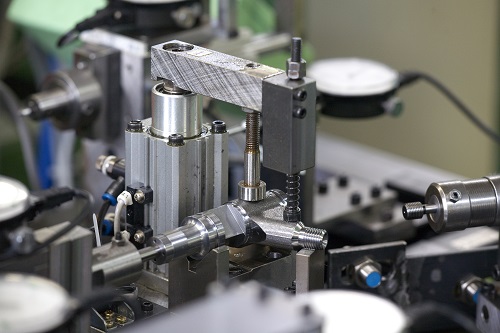

弊社では、様々な金属加工技術でモノづくりを行っております。

切削加工では、ステンレス、特殊鋼、焼結合金,アルミ等のあらゆる材質に対応しています。

複雑な形状の素形材では、多面拘束を可能とする特殊チャックを用いる事で、 剛性の高いクランプを可能とし、高速加工による高効率なモノづくりを行っております。

歯車加工では、素材から歯面仕上げまでの一貫生産により大量生産を可能としております。

切削加工の要となる刃具については、摩耗や欠損状態をミクロ観察し、 材質,コーティング等の見極めや、切削条件への反映、特殊ツールの研究・開発を行っています。

さらに、刃具の寿命管理や再研にも取り組んでおります。

プレス加工では、ステンレスの薄板深絞りや、油圧プレスによる曲げ成形、増肉加工などを行っています。

また揺動プレス技術により、材料コストの低減と製品の強度アップを実現しています。

複雑な形状でも、いかにしてスクラップの量を減らすかという冷鍛加工の研究・開発を行っています。

私たちは全従業員が一丸となり、力を発揮することで高い品質が実現出来ると考えています。 受注から安定生産に至る各ステップにおいて、各部署が協力して品質のつくり込みを実践しております。 生産設備には、機内計測自動補正装置やポカよけなどの人的ミスを補う仕組みを随所に設置し、徹底した品質管理に努めています。 さらに人の作業では、ノウハウや知識を詰め込んだ「標準作業」を定め教育訓練する事により、お客様に安心して使っていただける 高品質製品を安定的に供給しております。